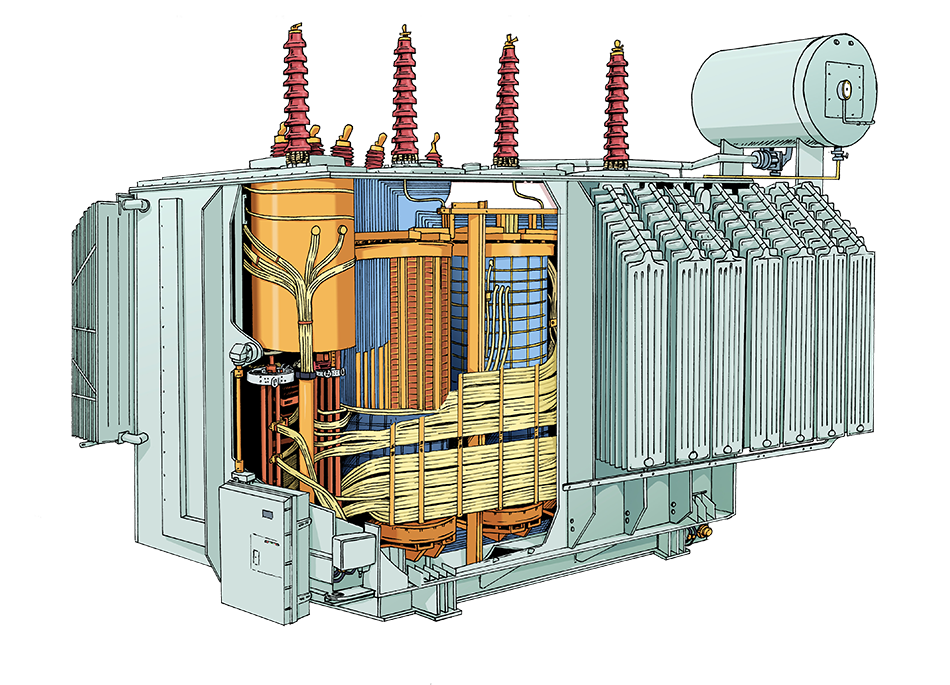

Traversées et Bornes porcelaine

- Tension appliquée : vérification de la tenue diélectrique de l’isolant (porcelaine) entre le conducteur et la bride (masse).

- Tangente delta : détermination de la capacité et du facteur de dissipation des isolants du transformateur. Cela permet d’en déduire la qualité de l’isolation de la traversée.

- Décharges partielles : estimation de l’amplitude et du taux de DP ayant lieu au sein du corps isolant de la traversée.

- Analyse d’huile : l’analyse d’huile des transformateurs condensateurs de type OIP permet de vérifier un défaut d’isolement interne.

Changeur de prises

- Rapport de transformation : vérification du bon raccordement de la nappe de réglage et de la concordance position électrique / position indiquée par le changeur de prises.

- Visigraphe / Résistance dynamique : vérification de l’absence de coupure lors du passage du changeur de prises en charge.

- Centrage / Synchronisation du commutateur : vérification du bon centrage du commutateur hors tension sur ses contacts ainsi que la synchronisation des trois phases (si commande triphasée).

- Analyse d’huile : l’analyse d’huile permet de détecter d’éventuels dysfonctionnement du corps insérable du changeur.

Circuit magnétique (CM) et habillage

- Résistance d’isolements : vérification des isolements du circuit magnétique et de l’habillage. Aucune circulation du courant ne doit être possible entre les différents éléments (risque de point chaud).

- Essai de fer : magnétisation du CM sous son induction nominale, transformateur décuvé et enroulements déposés permettant de détecter la présence d’éventuels courts-circuits entre tôles (points chauds).

- Essai à vide : mesure des pertes ayant lieu dans les parties métalliques (pertes fer) et du courant magnétisant sous tension nominale, représentative de l’état des entrefers du circuit magnétique (courant magnétisant) et de la qualité de la tôle magnétique (pertes).

- Essai en court-circuit : mesure des pertes dites Supplémentaires dues à la circulation de courant de Foucault dans les parties métalliques.

- Analyse d’huile : l’analyse d’huile permet de détecter d’autres points chauds.

Réfrigérants et protections

- Essai d’échauffement : estimation de l’échauffement de l’huile en régime établi. Vérification du dimensionnement des réfrigérants.

- Essai des accessoires : essais fonctionnels des motopompes et motoventilateurs.

- Essai de l’armoire des auxiliaires : vérification de l’absence de non-conformité sur le branchement et le fonctionnement des accessoires et protections : vérification des relais thermiques, thermostats, stades de la réfrigération, RS1000, Buchholz…

Isolation entre enroulements et par rapport à la masse

- Résistance d’isolement : vérification de la qualité de l’isolation entre chacun des enroulements et entre les enroulements et la cuve (masse).

- Tangente delta : détermination de la capacité et du facteur de dissipation des isolants du transformateur. Cela permet d’en déduire la qualité des isolants.

- Tensions appliquées : vérification de la tenue diélectrique de l’isolation entre enroulements et par rapport à la cuve (masse).

- Décharges partielles (DP) : estimation de l’amplitude et du taux de décharges partielles (petits amorçages) ayant lieu au sein de l’isolation.

- Essais aux chocs : vérification de la tenue diélectrique de l’isolation entre enroulements et entre enroulement et la masse aux chocs de foudre et de manœuvre

- Analyse d’huile : l’analyse permet de contrôler l’état de vieillissement de l’isolation et un éventuel défaut d’ordre diélectrique.

Masse / Cuve

- Résistance d’isolement : vérification de l’isolement de la cuve du transformateur par rapport à la masse. La cuve doit être mise à la masse en un seul point, par l’intermédiaire du transformateur d’intensité de protection Masse/Cuve.

- Injection de courant : En cas d’isolement faible, injection de courant entre la masse et la cuve et quantification du courant passant dans le transformateur de protection.

Connexions des enroulements

- Rapport de transformation : vérification que les nappes de réglage sont convenablement connectées.

- Contrôle du déphasage : vérification que le déphasage entre les enroulements du transformateur est bien celui indiqué sur la plaque signalétique.

- Résistance d’enroulement : permet de détecter d’éventuels problèmes de contact au niveau des connexions des enroulements (manque de serrage, problème de brasures…).

- Analyse d’huile : permet de détecter des problèmes de contact (points chauds).

Constitution des enroulements

- Rapport de transformation : vérification que le transformateur convient bien à la conversion courant/tension pour laquelle il a été conçu (rapport plaqué). Permet la détection d’éventuels courts-circuits si le nombre de spires en court-circuit est très important (>1% des spires de l’enroulement).

- Résistance d’enroulement : permet d’obtenir une image du cuivre des enroulements et ainsi, à l’aide de comparaison entre phases ou de transformateurs frères, de détecter d’éventuel problèmes de contacts. Cela permet également de mettre en évidence des coupures des enroulements (résistance infinie).

- Consommation en Basse Tension : cette mesure non normée permet de mettre en évidence la présence de court-circuit ou de sévères problèmes d’entrefer en utilisant des moyens réduits (230V monophasé).

- Essai en court-circuit : détermination des pertes dues à la charge ayant lieu dans les conducteurs (raison pour laquelle elles sont aussi appelées pertes cuivre) par effet Joule et par circulation de courants de Foucault.

- Essai d’échauffement : estimation des gradients (échauffements) des enroulements en régime établi.

Géométrie des enroulements

- FRA (Analyse de Réponse en Fréquence) : permet d’avoir une empreinte (signature) de la géométrie des enroulements pour suivi du transformateur. Détection possible de déformation ou déplacement des enroulements à l’aide d’une comparaison à une mesure antérieure, d’un transformateur frère ou bien entre phase.

- Essai en court-circuit : mesure de l’impédance/la tension de court-circuit (Ucc/Zcc), en basse tension ou non, permettant à l’exploitant de régler les valeurs de ses protections et/ou de détecter d’éventuelles déformations des bobinages ou problèmes de conception en comparant la valeur à celle plaquée.

- Essais aux chocs : permet de connaitre la propagation des ondes des chocs au sein des enroulements.

Isolation entre spires

- Tension induite : vérification de la tenue diélectrique de l’isolation entre spires au sein de tous les enroulements.

- Décharges partielles (DP) : estimation de l’amplitude et du taux de décharges partielles (petits amorçages) ayant lieu au sein de l’isolation.

- Essais aux chocs : vérification de la tenue diélectrique de l’isolation entre spires aux chocs de foudre et de manœuvre.

- Analyse d’huile : l’analyse permet de contrôler l’état de vieillissement de l’isolation et un éventuel défaut d’ordre diélectrique.