Nous avons été mandatés par notre client, gestionnaire du réseau de distribution d’électricité en France, pour une expertise sur un transformateur 36 MVA, 63 kV.

L’expertise a révélé un vieillissement prématuré de la partie active, certainement dû à un problème de réfrigération compte tenu entre autres des symptômes suivants : une acidité importante de l’huile et une présence élevée de dérivés furaniques, pour un appareil de seulement dix ans.

Le prélèvement papier a confirmé notre hypothèse.

Lors de cette expertise, nous avons détecté un manque d’étanchéité de la boîte à huile, empêchant l’huile de se diriger au cœur des enroulements (réfrigération ODAF). Cette anomalie provoquerait un échauffement excessif des enroulements entraînant une dégradation des isolants…

Un essai d’échauffement a été réalisé avant la modification de la boîte à huile en la laissant en l’état. Le résultat a permis de confirmer un niveau élevé et non conforme du gradient cuivre, aussi bien pour les enroulements BT que pour les enroulements HT. Le dépassement de l’échauffement du cuivre était de 13,5° au-dessus de la valeur attendue.

Quant à l’échauffement de l’huile, ce dernier a été mesuré conforme.

De cet essai, TSV en a déduit que la réfrigération du transformateur était conforme mais que le refroidissement des enroulements ne l’était pas principalement en raison des nombreuses fuites de la boîte à huile.

Nous avons proposé à notre client de ré-étudier la boîte à huile et de la réaliser en la renforçant et en prenant soin de bien l’ajuster aux différents éléments de la partie active pour minimiser les fuites. L’étude complète de la boîte a été confiée à notre BE et le montage à notre équipe atelier. L’objectif était de concevoir une boîte la plus étanche possible sans le démontage complet de la partie active afin de minimiser les coûts pour notre client. Aprè le remontage du transformateur un nouvel essai d’échauffement a été réalisé dans les mêmes conditions. Le résultat est une diminution de 11 °C sur le gradient cuivre ! Cette amélioration augmente de façon particulièrement significative la durée de vie du transformateur (conformément à la loi d’Arrhenius).

En savoir plus sur la boîte à huile :

La boîte à huile est un dispositif interne au transformateur permettant de canaliser et de forcer le circuit d’huile de réfrigération dans les enroulements du transformateur. Ce dispositif est utilisé uniquement pour un refroidissement de type ODAF. Elle joue donc un rôle très important dans l’équilibre thermique des enroulements.

En savoir plus sur les essais d’échauffement :

Un essai d’échauffement permet de déterminer l’échauffement de l’huile (gradient huile) et l’échauffement du cuivre (gradient cuivre). L’échauffement de l’huile peut être facilement mesurable par un thermomètre, ce qui n’est pas le cas pour le cuivre sauf si le transformateur est équipé de fibre optique. L’essai se réalise avec le transformateur en court-circuit.

L’essai se déroule en trois grandes étapes :

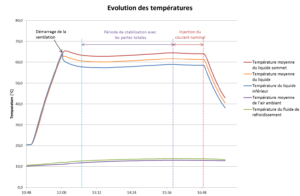

1ère étape (8-10 heures) : injection des pertes totales dans le transformateur avec sa réfrigération en marche. A cette étape l’échauffement de l’huile est déterminée et nous connaissons par conséquent, les performances du dispositif de réfrigération du transformateur (aéroréfrigérant, radiateur…). La stabilisation est considérée comme atteinte lorsque l’échauffement de l’huile ne varie pas plus de 1° C par heure, pendant trois heures consécutives.

2ième étape (1 heure) : injection au courant nominal. A la suite de la 1ière étape, l’injection est réduite au courant nominal du transformateur pendant une période d’une heure. Cette période permet au cuivre de se stabiliser à sa température de fonctionnement nominale.

3ième étape (30 minutes) : Au bout d’une heure de stabilisation au courant nominal, l’injection est stoppée et nous procédons à des mesures de résistance ohmique (une mesure sur la BT et une mesure sur l’enroulement HT) toutes les 15 secondes pendant 30 minutes. La norme impose que la première mesure de résistance soit faite seulement deux minutes après la coupure, ce qui laisse très peu de temps pour couper l’alimentation, la débrancher, brancher la mesure de résistance et lancer la mesure. C’est un vrai départ chronométré !

L’échauffement du cuivre est donc déduit de ces mesures de résistance (pour mémoire la résistivité du cuivre est directement proportionnelle à sa température, il est donc facile de définir la température du cuivre à partir de sa résistance). La valeur exacte à T0 lors de la coupure est déterminée par extrapolation logarithmique des résistances mesurées.